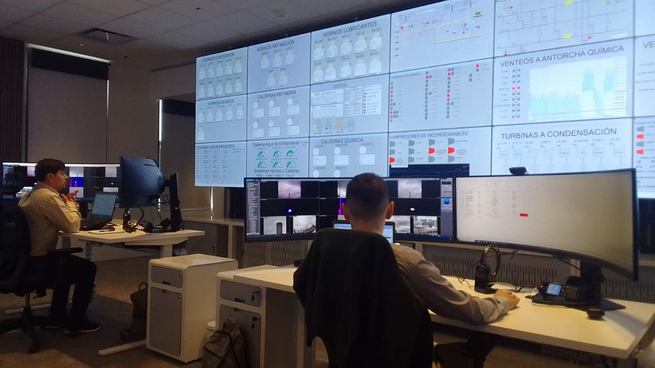

El presidente y CEO de YPF, Horacio Marín, inauguró el Real Intelligence Center del Complejo Industrial La Plata (CILP) antes de partir a Nueva York a presentar los planes de la compañía para los próximos años.

YPF inauguró un Real Intelligence Center en la refinería de La Plata: ahorro de u$s300 millones y 20% de mejora en rentabilidad

El Centro de Operaciones en Tiempo Real (RTIC) es el segundo que inaugura Horacio Marín este año. La diferencia es que en La Plata ven minuto a minuto cuánto dinero se gana y se pierde por la eficiencia de la operación.

YPF en tiempo real. El complejo de refinación de La Plata ya tiene en funcionamiento su Real Intelligence Center. Miden 200.000 indicadores en simultáneo.

Con una inversión de más de u$s70 millones, el nuevo centro de monitoreo de datos en tiempo real ya permitió un ahorro de u$s300 millones por la mejora en la eficiencia el año pasado y ahora buscan mejorar un 20% la rentabilidad más.

"Lo que nosotros queremos hacer es poner a YPF muy alto, que sea la mejor compañía de Latinoamérica y, ¿por qué no?, del mundo, y que sea reconocida por su eficiencia, productividad y generación de valor para la compañía y para nuestro país”, afirmó Marín.

El éxito es la aplicación del "Toyota well", una obsesión del líder de la petrolera que forma parte de la estrategia 4x4 de YPF, cuyo objetivo es transformar la productividad en todas las áreas de la empresa y multiplicar la acción por 4.

El Centro de Operaciones en Tiempo Real (RTIC) del complejo de refinación platense es el segundo que inaugura Marín este año. El primero está ubicado en el piso 26 de la Torre de YPF en Puerto Madero.

"El Real Intelligence Center está dentro del Plan 4x4 y busca mejorar la eficiencia de la refinería. Con esta inauguración estamos dando un paso tecnológico muy fuerte. Antes se pasaba por un laboratorio y los cambios eran de un día para otro. Ahora es tiempo real, podemos identificar minuto a minuto un desvío, achicarlo y maximizar los productos más valiosos y minimizar el gasto o los costos", detalló el gerente general del complejo, Diego Agrelo.

Durante una recorrida por el RTIC de La Plata para la prensa, donde estuvo presente Energy Report, Agrelo y su equipo explicaron que se trata de un centro de optimización de procesos que recibe on line más de 180.000 señales con información química y física, y unas 20.000 señales adicionales con datos económicos. Esta es la gran diferencia con el RTIC de Puerto Madero: en La Plata ven segundo a segundo cuánto dinero se gana y cuánto se pierde por la operación.

Cuánto petróleo procesa YPF en La Plata

El complejo fundado por Enrique Mosconi en 1925, bajo el mandato del presidente Marcelo Torcuato de Alvear, hoy procesa 210.000 barriles de crudo por día, de los cuales el 70% proviene de Vaca Muerta. "Es un crudo más liviano, de mejor rendimiento en naftas y tiene menos azufre que Medanito. La contra es que tiene menos rendimiento en fondos, que es lo que no se destila, pero que no tiene valor comercial y se envía a craqueo", afirmó Manuel Alardi, gerente de Planificación y Abastecimiento CIIEM.

Se llegó a procesar 210.000 barriles de crudo por día porque en 2023 YPF realizó importantes obras de adecuación y modernización de las plantas para el recibir más cantidad de crudo de Vaca Muerta, lo que permite producir combustibles de calidad internacional como la nafta Infinia, además de lubricantes, derivados petroquímicos y combustibles para aviones (Jet A-1 y Avgas 100 LL).

"El 83% del barril de crudo que entra a la refinería se convierte en un producto que tiene mayor valor agregado que el propio barril. La optimización de los procesos incrementa la cantidad del producto valioso y disminuye el producto de menos valor", explicó Agrelo.

Actualmente, el complejo abastece el 65% de la demanda de combustibles del AMBA, que representa un 35% a nivel nacional, y una parte de la Patagonia y otra del Litoral.

La refinería tiene dos trenes de procesamiento de petróleo. Uno es exclusivo de Vaca Muerta. Y el segundo procesa crudo del Golfo San Jorge (Cañadón Seco y Escalante), pero también procesa el petróleo no convencional de la Cuenca Neuquina.

"Para maximizar la utilización lo mejor es una mezcla óptima, que hoy es de 70%-30%. Pero el crudo de Vaca Muerta es mejor, hasta consume menos energía en el procesamiento y se obtienen más productos valiosos de ese crudo", añadió Manuel Alardi.

Cómo funciona el Real Intelligence Center de la refinería de La Plata

El Centro de Operaciones en Tiempo Real (RTIC) mide la cantidad de tiempo que un parámetro no está en su punto ideal. Eso se mide en horas y en dólares, no en días en perforación/producción como ocurre en Puerto Madero. "Por eso apuntamos a reducir el tiempo en que los parámetros están fuera de su caudal, de su tiempo estándar", dijo Agrelo.

El proceso de optimización en la refinería empezó a fines de 2023. La instalación de sensores y su conexión para captar las 200.000 señales costó más de u$s70 milllnes. La puesta en marcha de la sala de monitoreo, donde trabajan 11 personas en cuatro turnos diarios, costó u$s3 millones más y se concretó en solo tres meses. "Estamos trayendo la filosofía Toyota a la refinería. Buscamos maximizar el rendimiento de los productos", resumió el gerente general.

Qué es la "filosofía Toyota" o "Toyota well" que aplica YPF

El Toyota Production System (TPS) es un método productivo de mejora continua que le permite a la automotriz Toyota ser una empresa modelo de productividad y sustentabilidad a nivel mundial. El TPS es una filosofía de trabajo desarrollada a lo largo de la historia de la compañía japonesa que se ha estudiado en todo el mundo.

La "Filosofía Toyota" o "Toyota Well" que aplica YPF en el sector de los hidrocarburos busca reducir 30% los tiempos de construcción de pozos, desde la preparación del terreno hasta que se abre la primera válvula para fluyan los hidrocarburos.

En las refinerías de La Plata buscan mejorar la rentabilidad del complejo industrial un 20% al 2027. "Nuestro objetivo es ser la mejor planta de refinación de América Latina", confesó Agrelo ante la pregunta de este medio.

"En producción, procesamineto y eficiencia energética estamos a nivel internacional. Pero en tiempos de trabajo somos los únicos. En ningua parte del mundo, ni en Estados Unidos, existe nuestra medición de tiempo tan estructurada y con los parámetros que tenemos, según las consultioras que nos auditan. Ahí le ganamos a todos", agregó el ejecutivo.

YPF: cuántos dólares ganan o pierden, minuto a minuto

El centro de datos plantense permite ver en tiempo real cuánto dinero gana YPF por día en procesos de refinación y producción de combustibles y derivados.

El sistema de monitoreo se llama OPTIMAX y funciona con una pauta productiva: a un determinado caudal de produccion (X), con una calidad determinada (Y), le corresponde un uso específico y óptimo de de materias primas (Z). Y a esa ecuación le correponde una expresión en términos económicos, que tiene en cuenta los valores de mercado de todos los elementos utilizados, incluido el alicaido precio internacional del petróleo.

"Estar por encima del objetivo o del estándar prefijado da un saldo postivo, de color verde. Estar por debajo es perder dinero, va en rojo. Así es cómo se construye la economía del negocio", explicó Agrelo.

Por ejemplo, si en un proceso hay exceso de azufre se puede perder calidad y eso hace demorar el proceso, que genera más costos y es menos eficiente. Eso da pérdida. En cambio, si se regula correctamente el uso de oxígeno en un horno se podría derivar en una mejora energética, que redunda en más rendimiento y menor pérdida.

Lo mismo ocurre con el monitoreo del venteo: si es anormal o quema más de lo previsto sale un aviso, un alerta; si la lengua de fuego es lógica y tiene el tamaño e intensidad de calor adecuadas, no genera desvíos.

"Si una variable está en verde, está por encima del estándar que nos proponemos. Si está en rojo, está por abajo. Hacer el monitoreo de eficiencia energética es clave, por que es uno de los mayores costos de producción", completó Alardi. El nivel de emisiones actual, dicen, es equivalente al 2017, pero con muchísima más actividad. En ese año se procesaban unos 180.000 barriles por día.

En la visita de Energy Report al centro de monitoreo, el sistema OPTIMAX arrojó a medio día una ganancia por encima de lo previsto de u$s305.384 para el total de la refinería. La media del día anterior había sido de u$s174.000.

Dónde se aplica la Inteligencia Artificial y qué objetivos tienen

En refinación YPF utiliza la Inteligencia Artificial para identificar dónde hay desvíos y cómo prevenirlos. "Por ejemplo, detectamos donde hay vibraciones de una máquina, o nos anticipamos a una rotura o desgaste de esa máquina, y ya preparamos los trabajos preventivos", dijo Agrelo.

Pero además, con IA desarrllaron un chatbot que se llama YPF-IA que va a aprendiendo de esos desvíos y sus soluciones, y cada vez que hay un nuevo hecho o similar, se puede repitir el procedimiento para arreglarlo.

Otra herramienta que utilizan en La Plata para mejorar la eficiencia son las simulaciones estáticas de ingeniería química de los procesos en la refinería. Los ypefianos montaron dentro del Centro de Operaciones una sala de simulación, donde se proyectan cambios y alteraciones en un modelo falso, pero similar al real. Una foto completa.

"Sirve para hacer análisis de nuevos procesos. Donde vemos un desvío económico, por ejemplo, simulamos una realidad, vemos el resultado y según lo que dé, proponemos una idea o iniciativa para modificarlo, cómo debe ordenarse. Pero también vemos cómo se reacciona ante un desvío, qué se propone como solución y qué pasa si se aplica esa solución en el resto de la producción, y cómo se puede seguir siendo eficiente", detalló Agrelo.

Según dijeron los ingenieros de YPF, el paso siguiente es ir al "gemelo digital" (una película completa del preceso) y ver toda la operación del complejo en tiempo real, pero falso. "Todavía no lo tenemos, por ahora tenemos algunos gemelos digitales en distintas unidades productivas", subrayó el gerente general.

Lo cierto es que el Real Intelligence Center de la refinería de La Plata le permite a YPF llegar a un estándar de producción para luego proponer uno nuevo, más eficiente.

"Buscamos romper cuellos de botella que optimicen los procesos. Hoy tenemos un parámetro, pero lo que buscamos es pasar de una utilización actual de entre 80%-83% del barril de crudo Brent para productos de alto valor al 87%", concluyó Agrelo.

Dejá tu comentario